La pressa è una macchina indispensabile nell’industria, ma cos’è, nello specifico, una pressa per lo stampaggio della plastica?

La maggior parte dei prodotti in plastica che conosciamo, con i quali veniamo in contatto e che probabilmente tutti i giorni utilizziamo, sono realizzati a partire da uno stampo posto su una pressa, definita anche come macchina ad iniezione per termoplastici.

Una pressa a iniezione per molteplici prodotti

Le aziende dei più diversi settori hanno in comune l’utilizzo di queste macchine per produrre i loro manufatti, ecco alcuni esempi:

- AUTOMOTIVE: paraurti, fanali, sottosella per moto, particolari per batteria, automatismi per portiere…

- ARREDAMENTO E CASALINGHI: sedie di design, sedie da giardino, cesti, secchi, lampade, mollette, portaposate, scatole porta oggetti, contenitori per cassetti, supporti per scope, palette, ecc.

- FOOD & BEVERAGE: contenitori per alimenti, cassette per ortaggi, bicchieri, posate e piatti, capsule per caffè, stampi per dolciumi, ecc.

- EDILIZIA: mattonelle in PVC, pannelli “finto mattone”, guaine, raccordi e tubature…

- GARDEN & PET: Vasi, sottovasi, annaffiatoi ed altri articoli per giardinaggio, ciotole, trasportini, lettiere ed altri articoli per animali…

- MEDICALE & COSMETICA: siringhe, provette, mascherine per aerosol, contenitori per medicinali e cosmetici (tubetti, vasetti), ecc.

- TAPPI E CHIUSURE: tappi di diverse tipologie (con sigillo, flip-top. Doy-pack, per liquori) coperchi, ecc.

- APPLICAZIONI VARIE: articoli tecnici di vario tipo (maniglie, filtri, parti di pompe), componentistica, giocattoli, materiali di cancelleria come pennarelli, portadocumenti, contenitori…

Esistono diversi tipi di macchine per lo stampaggio ad iniezione ma tutte sono costituite, in sostanza, da un gruppo di iniezione (che prepara il materiale) e da un gruppo di chiusura (che gestisce lo stampo).

Il gruppo di iniezione accoglie il materiale plastico (sotto forma di granuli) grazie ad una tramoggia e lo riversa nel cilindro di plastificazione dove viene riscaldato, tramite opportune resistenze, fino al punto specifico di fusione per quel tipo di materiale. In questa fase di riscaldamento del materiale, una vite lo amalgama e lo trasporta al livello dell’ugello. Da qui, viene poi iniettato, ad alta pressione, nello stampo a pressioni molto elevate, che nel frattempo si trova già adeguatamente chiuso dal gruppo di chiusura della macchina.

Una volta iniettato il materiale, il gruppo di apertura e chiusura della macchine gestisce l’apertura dello stampo per consentire l’estrazione del pezzo.

Gli elementi principali della pressa a iniezione

Vediamo allora gli elementi principali delle presse ad iniezione:

- un piano fisso, al quale si fissa un semistampo (detto matrice);

- un piano mobile, al quale si fissa l’altro semistampo (punzone) che si aprirà alla fine del processo di raffreddamento per l’estrazione del pezzo stampato;

- un sistema di supporto, generalmente 4 colonne che effettuano la guida del semistampo mobile, mentre il supporto del peso viene effettuato su guide del basamento;

- un meccanismo di chiusura dello stampo (generalmente una ginocchiera, oppure a pistone o hydroblock);

- un gruppo di plastificazione ed iniezione, costituito da una vite senza fine all’interno di un cilindro riscaldato elettricamente; la vite ruota intorno al proprio asse durante il caricamento e la fusione del materiale, retrocedendo durante la fase di caricamento del granulo e spostandosi in avanti durante la fase di iniezione. In testa al cilindro è montato un ugello che, attraverso un foro nel piano fisso della pressa, è mantenuto a contatto del foro di iniezione dello stampo;

- una piastra di estrazione, che permette il distacco del pezzo stampato;

- una centralina oleodinamica, che fornisce l’energia per gli azionamenti idraulici oppure motori elettrici per l’azionamento dei movimenti nelle presse full electric;

- un basamento di supporto;

- un’unità di controllo elettronica.

PRESSE IDRAULICHE, IBRIDE, ELETTRICHE: come scegliere?

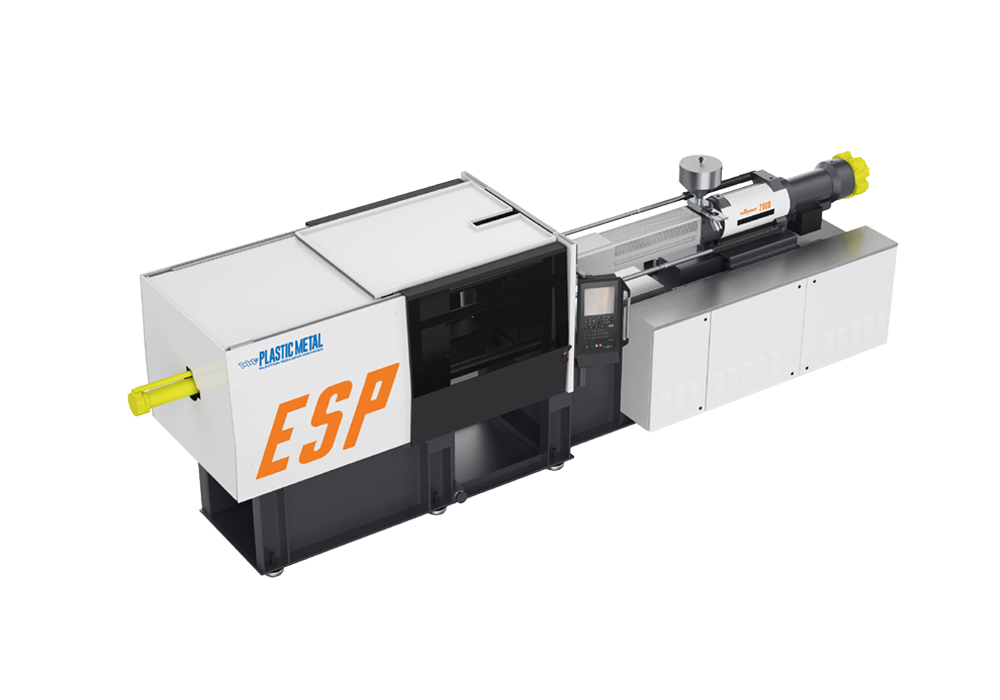

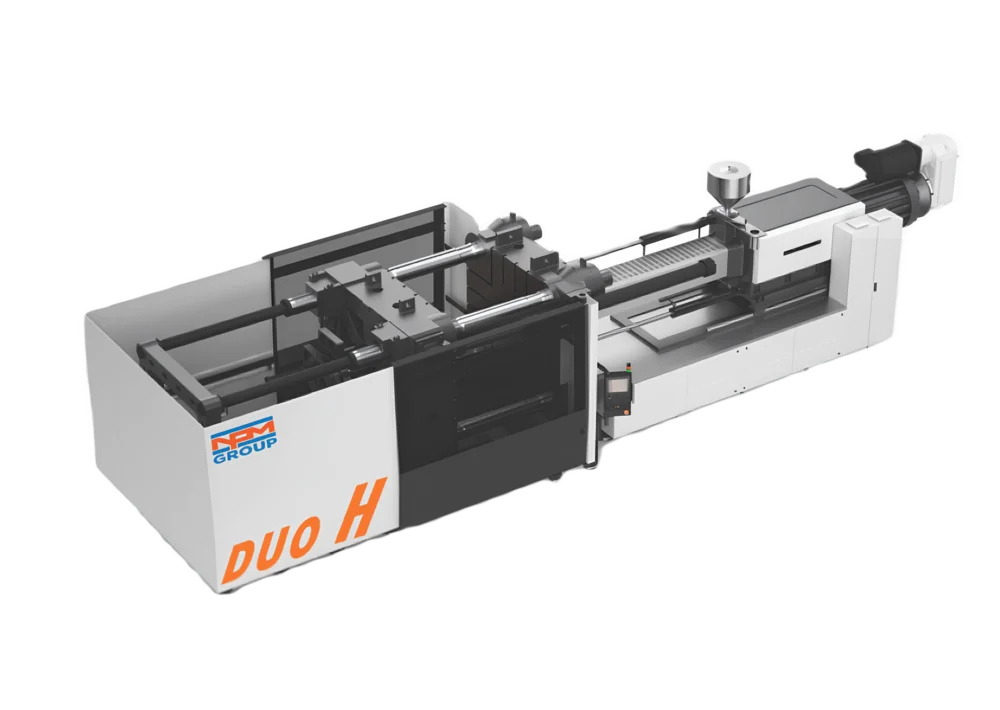

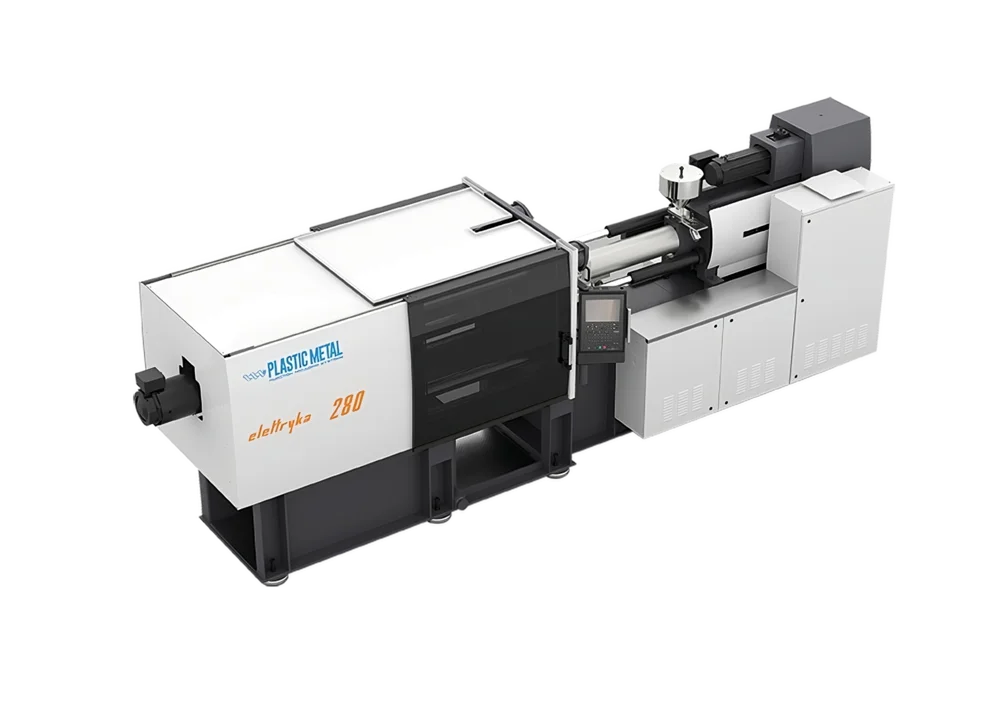

Diverse sono le tipologie di presse ad iniezione: da quelle ad azionamento totalmente idraulico, a quelle con azionamento totalmente elettrico.

Esistono anche presse “ibride” che prevedono l’utilizzo sia di motori elettrici che di azionamenti idraulici. Ad esempio, possono avere gruppo chiusura idraulico e gruppo di plastificazione/iniezione elettrico, oppure gruppo chiusura e plastificazione elettrici, con piastra di estrazione e movimenti ausiliari idraulici.

La scelta del modello di pressa per lo stampaggio della plastica, e quindi dell’azionamento idraulico, elettrico o ibrido, dipende dallo stampo e dal prodotto che si desidera ottenere.

Le presse full electric vengono spesso scelte per il risparmio energetico. Modelli di presse ibride e idrauliche con il sistema servopompa possono garantire gli stessi livelli di consumo energetico delle elettriche, con il vantaggio di essere più flessibili, affidabili e meno onerose dal punto di vista della manutenzione ed assistenza.

Per questo motivo è importante valutare attentamente le esigenze di stampaggio ed affidarsi a produttori che offrono una gamma completa di macchinari e non una sola tecnologia.

La disposizione più diffusa è quella con movimento di apertura degli stampi orizzontale, ma per alcuni tipi di lavorazioni si utilizzano presse verticali.

Ciclo di funzionamento di una pressa per lo stampaggio a iniezione

Una pressa a iniezione funziona alternando o, in alcuni casi, sovrapponendo le seguenti fasi distinte:

- Caricamento e plastificazione: la vite in rotazione preleva il materiale termoplastico da una tramoggia fissata al cilindro; il materiale avanza verso la testa del cilindro e fonde per effetto delle resistenze poste sul cilindro stesso.

- Chiusura dello stampo: i due semi stampi vengono avvicinati velocemente in bassa pressione e vengono bloccati nella posizione di massima forza di chiusura;

- Iniezione: la vite si sposta rapidamente in avanti e agendo come un pistone spinge il materiale fuso, attraverso l’ugello, nella cavità dello stampo.

- Mantenimento in pressione: la vite continua ad essere spinta in avanti mantenendo la pressione sul materiale finché questo non è solidificato.

- Rilascio della pressione della vite;

- Rotazione della vite per preparazione al nuovo ciclo.

- Raffreddamento del materiale nello stampo;

- Apertura dello stampo ed estrazione del pezzo stampato, estrazione che può essere automatica, manuale o assistita da manipolatori esterni (robot).

Desideri più informazioni su questo articolo?

Compila ed invia il form sottostante, i nostri specialisti ti contatteranno al più presto.